生产烤漆龙骨的时候需要注意什么

生产烤漆龙骨需从原料、工艺、质检到环保等多环节严格把控,才能确保产品质量可靠,满足建筑装饰行业需求。在原材料选择上,冷轧钢板或热镀锌钢板是常用基材,选用屈服强度≥235MPa、抗拉强度≥370MPa 的 Q235 钢材,保障力学性能达标。热镀锌钢板的镀锌层厚度不能低于 80g/㎡,冷轧钢板后续镀锌处理要确保镀层均匀,通过硫酸铜滴定试验检测附着力,避免生锈。涂料要采用专用聚酯环氧粉末或溶剂型烤漆,耐候性需经 1000 小时以上耐紫外线测试,附着力满足划格法标准,颜色严格按客户要求确认。

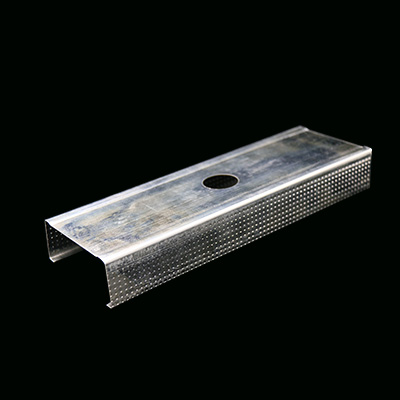

轧制环节是成型关键。龙骨通过多组辊轮冷弯成型,辊轮精度误差控制在 ±0.05mm,保证 50 系列主龙骨等产品尺寸符合设计,高度误差在 ±1mm 以内。轧制时钢板进给速度保持在 8 - 12 米 / 分钟,速度过快易致龙骨扭曲,过慢影响效率。成型后经多辊校直机处理,直线度误差≤1.5mm/m,确保安装平整度。

表面处理直接影响龙骨外观与耐用性。前处理包括脱脂、磷化、水洗,脱脂用 50 - 60℃碱性溶液浸泡 3 - 5 分钟,通过水膜连续法检测效果;磷化形成 1 - 3g/㎡的致密膜,用划格法检验附着力。喷涂采用静电粉末或液体烤漆,静电喷涂时喷枪电压 60 - 90kV、喷粉量 80 - 150g/min,涂层厚 60 - 80μm;液体烤漆气压 0.3 - 0.5MPa,涂层厚 30 - 50μm,喷涂后在 180 - 220℃烘烤 15 - 25 分钟,防止流挂、气泡等缺陷。

质量检测贯穿全程。首件检验严格测量尺寸精度(厚度、宽度误差 ±0.1mm),检查表面光泽度(≥90GU)、颜色偏差(ΔE≤1.5),测试抗压(≥120N/mm)、抗折强度(≥150N/mm) 。过程检验每小时抽检,查看轧制是否有毛刺、涂层是否漏喷,并用盐雾试验机检测涂层防腐性能(中性盐雾试验≥500 小时无红锈)。成品按国标全项检测,不合格品立即返工。

安全生产与环保也不容小觑。轧制设备需安装防护罩,喷涂车间保证通风,配备活性炭吸附装置处理 VOCs 废气,符合排放标准。定期清理粉末喷涂车间粉尘,危险废物交由专业机构处置。同时,通过优化模具、采用智能喷涂设备,降低废料率与涂料损耗,合理排产提升设备效率,在保障质量的前提下实现降本增效。